- 功能应用 - 企业资源规划系统 (ERP)

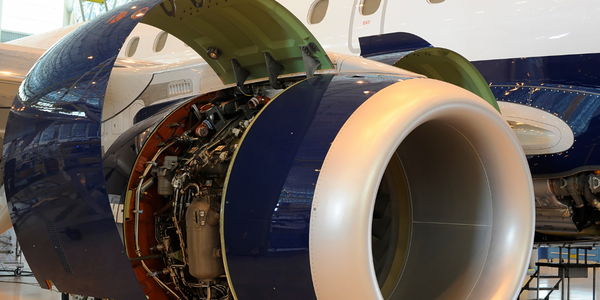

- 航天

- 离散制造

- 工厂可见化与智能化

大型机身组件和其他大型结构的制造和组装会产生大量数据。事实上,单是单机身的物料清单就可能是数百万行数据。内部生产流程和测试以及其他制造商和客户创建的数据流使以前的流程和信息系统不堪重负。自 2005 年从波音公司剥离以来,Spirit 的客户群大幅增长,导致积压的订单达到 410 亿美元。为了解决这一积压问题、满足不断增长的客户需求并最大限度地减少额外的资本投资,公司需要一种方法来提高现有运营足迹的吞吐量。 Spirit 要求客户将机身产量提高 30%。为了实现这一目标,Spirit 需要有关其价值链和工作流程的实时信息。但是,从他们的 SAP ECC 中提取的 2 TB 数据难以管理,并且使他们的业务仓库超载。提取汇总数据、分解数据以获取所需信息然后重新组合以创建报告变得耗时且困难。在构建报告所需的 6-8 小时内,已经发生了另一个工作班次(他们每天运行三个),因此报告内容在交付之前就已经过时了。因此,主管经常不得不依靠人工来提供图表、报告和分析。

那时,Spirit 的执行领导团队、副总裁兼首席信息官 Jim Cocca 设定了从总成本角度“精简”运营并利用 IT 解决方案的目标。第一步是实施 SAP HANA 来解决数据拥堵问题,加快流程并以更精细的级别和更高的频率启用报告。在全面实施之前,Spirit 首先在其季度财务审计报告中测试了 SAP HANA。需要 37 小时才能生成的报告现在只需 14 秒即可完成。然后,Cocca 与运营领导者合作,利用这项新技术来满足他们扩大的生产需求。这导致了机身车间优化计划的创建,该计划旨在简化产能分析、装配操作和制造计划。该计划还试图使用 SAP HANA 的内存数据库和 Business Objects 分析工具来确定流程延迟的来源,以创建实时生产仪表板。

Case Study missing?

Start adding your own!

Register with your work email and create a new case study profile for your business.

相关案例.